每当你平稳地从A点驾驶到B点时,你不仅享受着汽车的便利,还享受着使其安全可靠的精密工程。除了舒适和保护功能之外,还有一个鲜为人知但至关重要的方面:微结构材料的机械性能经过专业优化。这些材料既是不可或缺的,却经常被忽视,它们加固了你的车辆,确保每次旅行都具有耐久性和强度。

幸运的是,麻省理工学院计算机科学与人工智能实验室(CSAIL)的科学家们已经为你考虑到了这一点。一组研究人员超越了传统的试错方法,通过计算设计创造出具有非凡性能的材料。他们的新系统将物理实验、基于物理的模拟和神经网络整合在一起,以应对理论模型和实际结果之间经常出现的差异。其中最引人注目的成果之一是发现了微结构复合材料,这些材料在汽车和飞机等各个领域中都更加坚韧耐用,具有硬度和韧性的最佳平衡。

“复合材料的设计和制造是工程学的基础。我们的工作的影响希望能够超越固体力学的领域。我们的方法为计算设计提供了一个蓝图,可以应用于聚合物化学、流体动力学、气象学甚至机器人技术等各个领域,”该项目的首席研究员、麻省理工学院电气工程和计算机科学博士生、CSAIL成员李北辰说。

这项工作的开放获取论文于本月早些时候在《科学进展》杂志上发表。

在充满活力的材料科学世界中,原子和分子就像微小的建筑师,不断合作构建着一切的未来。然而,每个元素都必须找到它的完美伴侣,在这种情况下,重点是找到材料的两个关键属性之间的平衡:硬度和韧性。他们的方法涉及到两种基础材料的大型设计空间 – 一种硬而脆弱,另一种柔软而韧性 – 以探索各种空间排列方式,以发现最佳的微结构。

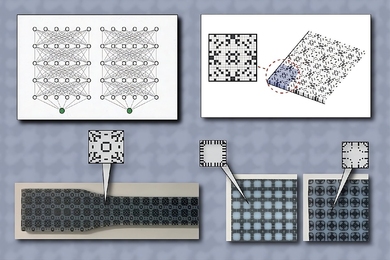

他们方法的一个关键创新是使用神经网络作为模拟的代理模型,减少了材料设计所需的时间和资源。“这种通过神经网络加速的进化算法引导我们的探索,使我们能够高效地找到表现最佳的样本,”李北辰说。

神奇的微结构

研究团队首先制作了大约手机大小但更薄的3D打印光敏聚合物,并在每个样本上添加了一个小切口和一个三角切口。经过专门的紫外线处理后,使用标准测试机器 – Instron 5984 – 对样本进行了拉伸测试,以评估强度和柔韧性。

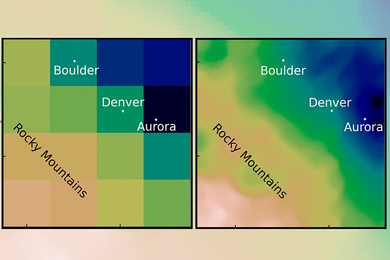

同时,该研究将物理试验与复杂的模拟相结合。利用高性能计算框架,团队可以在创建材料之前预测和改进材料特性。他们说,最大的成就在于微观尺度上不同材料的精细结合技术 – 这种方法涉及微小液滴的复杂模式,将刚性和柔韧性物质熔合在一起,实现了强度和柔韧性之间的正确平衡。模拟结果与物理测试结果非常接近,验证了整体效果。

他们的“神经网络加速多目标优化”(NMO)算法完善了该系统,用于导航微结构的复杂设计领域,揭示了展现近乎最佳机械属性的配置。这个工作流程就像一个自我纠正的机制,不断改进预测,使其更接近现实。

然而,这个过程并不是没有挑战的。李北辰强调了在3D打印中保持一致性以及将神经网络预测、模拟和真实实验整合到高效流程中的困难。

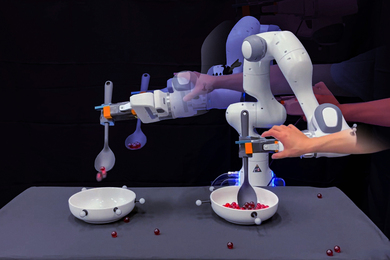

至于下一步,团队的重点是使这个过程更易用和可扩展。李北辰预见到一个未来,实验室将完全自动化,最大限度地减少人工监督,提高效率。“我们的目标是看到一切,从制造到测试和计算,都在一个集成的实验室环境中自动化,”李北辰总结道。

该论文的合著者包括高级作者、麻省理工学院教授Wojciech Matusik,以及浦项科技大学副教授Tae-Hyun Oh和麻省理工学院CSAIL成员邓博磊(现任佐治亚理工学院助理教授)、寿婉(现任阿肯色大学助理教授)、胡远明(硕士研究生)、罗一越(硕士研究生)和石亮(麻省理工学院电气工程和计算机科学研究生)。该研究得到了巴登苯胺和苏打工厂(BASF)的部分支持。