提高太阳能电池、晶体管、LED和电池的性能将需要更好的电子材料,这些材料由尚未发现的新型组合制成。

为了加快寻找先进功能材料的进程,科学家们正在使用人工智能工具从数亿种化学配方中识别有前景的材料。与此同时,工程师们正在建造能够根据人工智能搜索算法标记的化学组成一次打印数百个材料样品的机器。

但是迄今为止,还没有类似的快速方法来确认这些打印材料是否按预期工作。这种材料表征的最后一步一直是先进材料筛选流程中的一个主要瓶颈。

现在,麻省理工学院工程师们开发了一种新的计算机视觉技术,显著加快了新合成电子材料的表征速度。该技术自动分析打印的半导体样品的图像,并快速估计每个样品的两个关键电子性质:带隙(电子激活能的度量)和稳定性(寿命的度量)。

与标准基准方法相比,这种新技术的电子材料表征速度提高了85倍。

研究人员打算利用这种技术加快寻找有前景的太阳能电池材料。他们还计划将这种技术纳入一个完全自动化的材料筛选系统中。

“最终,我们设想将这种技术应用于未来的自动化实验室,”麻省理工学院研究生Eunice Aissi说道。“整个系统将使我们能够将材料问题交给计算机,让它预测潜在的化合物,然后全天候运行制造和表征这些预测的材料,直到找到所需的解决方案。”

“这些技术的应用领域涵盖了从改善太阳能到透明电子和晶体管的各个方面,”麻省理工学院研究生Alexander(Aleks)Siemenn补充道。“它真正涵盖了半导体材料可以造福社会的全部范围。”

Aissi和Siemenn在一篇发表在《自然通讯》上的研究中详细介绍了这种新技术。他们的麻省理工学院合著者包括研究生Fang Sheng、博士后Basita Das和机械工程教授Tonio Buonassisi,以及前访问教授Hamide Kavak和访问博士后Armi Tiihonen。

光学中的力量

一旦合成了新的电子材料,通常由“领域专家”来表征其性质,他们使用一种名为UV-Vis的台式工具逐个样品进行检查,该工具通过不同颜色的光进行扫描,以确定半导体开始吸收更强的光的位置。这种手动过程精确但耗时:领域专家通常每小时表征约20个材料样品,与每小时可以放置10,000种不同材料组合的一些打印工具相比,速度慢得像蜗牛。

“手动表征过程非常缓慢,”Buonassisi说。“它们给你的测量结果提供了很高的信心,但它们与现在可以在基板上放置物质的速度不匹配。”

为了加快表征过程并消除材料筛选中的最大瓶颈之一,Buonassisi和他的同事们转向了计算机视觉——一种将计算机算法应用于快速自动分析图像中的光学特征的领域。

“光学表征方法具有强大的能力,”Buonassisi指出。“您可以非常快速地获取信息。图像中有丰富的信息,包括许多像素和波长,人类无法处理,但计算机机器学习程序可以。”

团队意识到,如果能够以足够的细节捕捉和正确解释视觉信息,某些电子性质,即带隙和稳定性,可以仅基于视觉信息进行估计。

为了实现这个目标,研究人员开发了两种新的计算机视觉算法,用于自动解释电子材料的图像:一种用于估计带隙,另一种用于确定稳定性。

第一个算法旨在处理来自高度详细的高光谱图像的视觉数据。

“高光谱图像不同于标准的红、绿、蓝(RGB)三通道相机图像,它有300个通道,”Siemenn解释道。“该算法获取这些数据,进行转换,并计算带隙。我们运行该过程非常快。”

第二个算法分析标准的RGB图像,并根据材料颜色随时间的视觉变化评估材料的稳定性。

“我们发现颜色变化可以作为我们研究的材料系统中降解速率的良好代理,”Aissi说。

材料组成

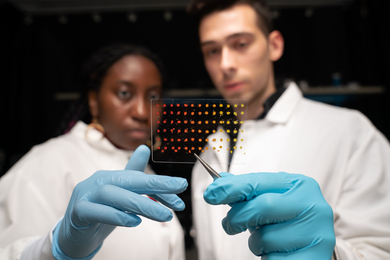

团队将这两种新算法应用于约70个打印的半导体样品的带隙和稳定性表征。他们使用机器人打印机将样品沉积在单个载玻片上,就像在烘焙盘上放饼干一样。每个沉积物都由略微不同的半导体材料组合制成。在这种情况下,团队打印了不同比例的钙钛矿材料,这种材料被认为是有前景的太阳能电池候选材料,但也被认为会迅速降解。

“人们试图改变组成——添加一点这个,一点那个——试图使[钙钛矿]更稳定和高性能,”Buonassisi说。

一旦他们在单个载玻片上打印了70种不同比例的钙钛矿样品,团队用高光谱相机扫描了载玻片。然后,他们应用一种算法对图像进行“分割”,自动将样品与背景隔离开来。他们在隔离的样品上运行新的带隙算法,并自动计算每个样品的带隙。整个带隙提取过程大约需要六分钟。

“一个领域专家通常需要几天的时间才能手动表征相同数量的样品,”Siemenn说。

为了测试稳定性,团队将同一载玻片放入一个室内,他们改变了环境条件,如湿度、温度和光照。他们使用标准的RGB相机每30秒拍摄一次样品的图像,持续两个小时。然后,他们将第二个算法应用于每个样品随时间的图像,估计每个液滴的颜色变化程度或在各种环境条件下的降解程度。最后,该算法生成了一个“稳定性指数”,即每个样品的耐久性度量。

作为检查,团队将他们的结果与领域专家对相同液滴的手动测量结果进行了比较。与专家的基准估计相比,团队的带隙和稳定性结果分别准确率为98.5%和96.9%,速度提高了85倍。

“我们对这些算法能够不仅提高表征速度,而且获得准确结果感到不可思议,”Siemenn说。“我们确实设想将其纳入我们实验室正在开发的当前自动化材料流程中,以便我们可以以完全自动化的方式运行它,使用机器学习来指导我们想要发现这些新材料的位置,打印它们,然后实际表征它们,所有这些都需要非常快速的处理。”

这项工作得到了First Solar的部分支持。